Fabrication d'un arbre central.

L'axe principal doit dans sa partie centrale tourner dans une enveloppe de trois à cinq centièmes de millimètres pour que le fonctionnement soit exempt de tout grattement des engrenages.

Si, à la suite d'un blocage par exemple, la machine a été ne fût-ce qu'un peu forcée, une déformation supérieure à cette valeur peut être présente, rendant nécessaire soit le redressement, soit la fabrication d'un nouvel axe.

L'axe peut aussi être cassé à la hauteur de la base de la manivelle à cause d'une chute.

Dans l'exemple suivant, la machine a subi un forcement du trou de goupille, devenu par ce fait trop grand, et a subi en plus une déformation de l'axe central de l'ordre de douze centièmes de millimètres, très probablement à la suite d'un blocage suivi d'un forcement.

Décision a été prise de refaire l'axe.

Démontage de la machine.

Point zéro.

Cliquet.

Anneau élastique de disque.

Démontage de la goupille cylindrique de bout d'arbre.

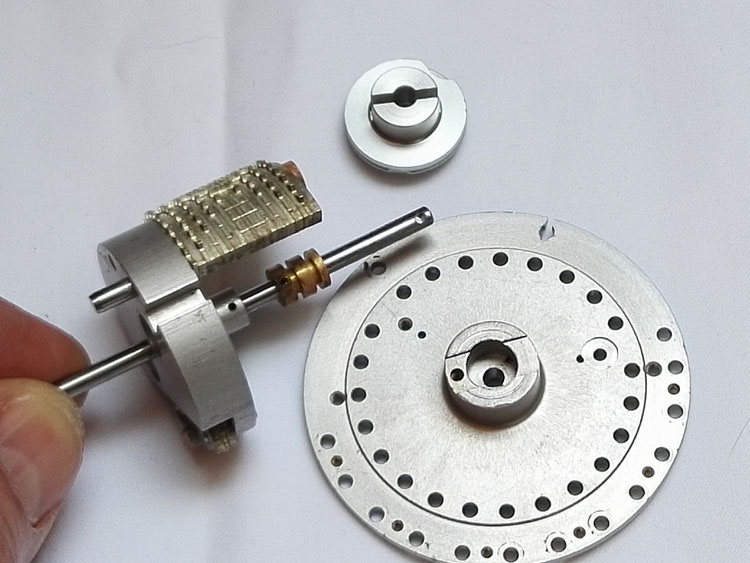

Démontage des deux disques.

Passage aux ultrasons.

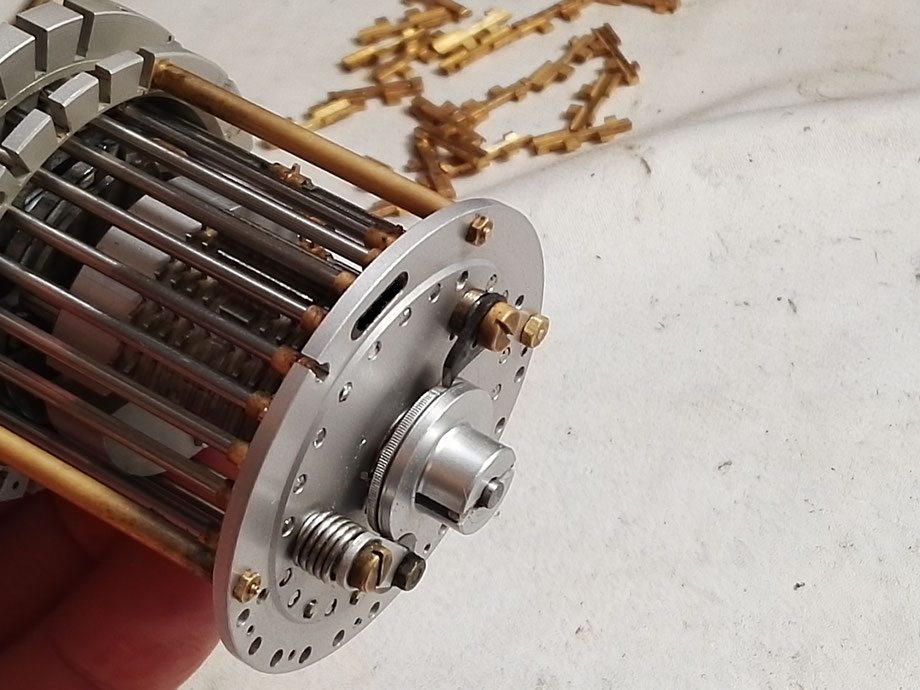

Après nettoyage.

Démontage de la goupille de tambour.

Goupille de came de positionnement.

Plans d'origine, mais dont les valeurs doivent être confrontées à l'arbre qui était monté, car certaines cotes parfois ont varié suivant l'année de fabrication.

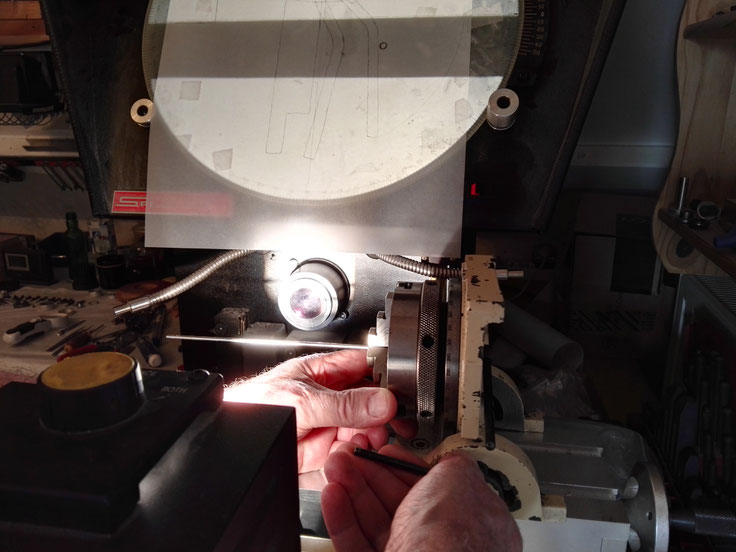

Passage de l'arbre abîmé au projecteur afin d'en mesurer les cotes d'entraxes des trous.

Résultats.

Confrontation.

Barre de géométrie parfaite dans laquelle va être fabriqué le nouvel axe.

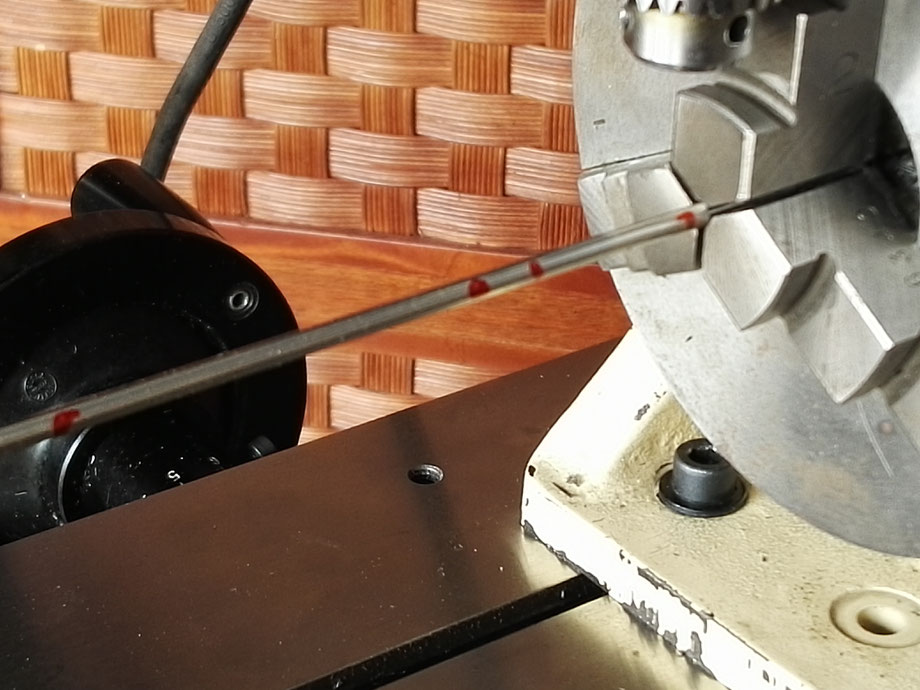

Pose de la barre dans le mandrin du pantographe.

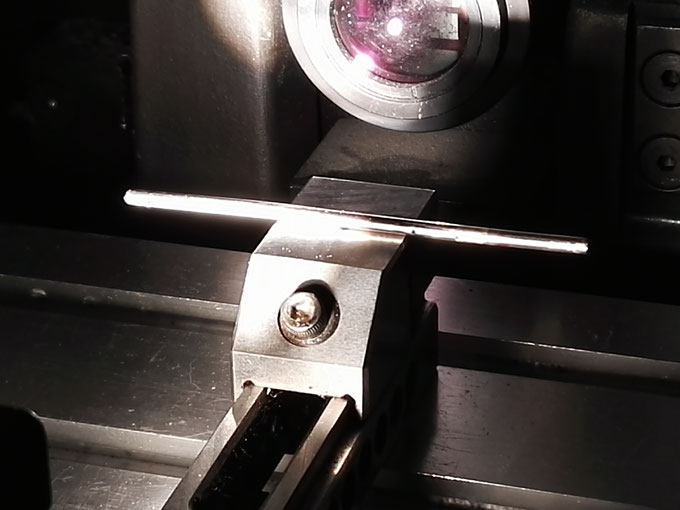

Passage de l'ensemble au projecteur afin de positionner la barre horizontale.

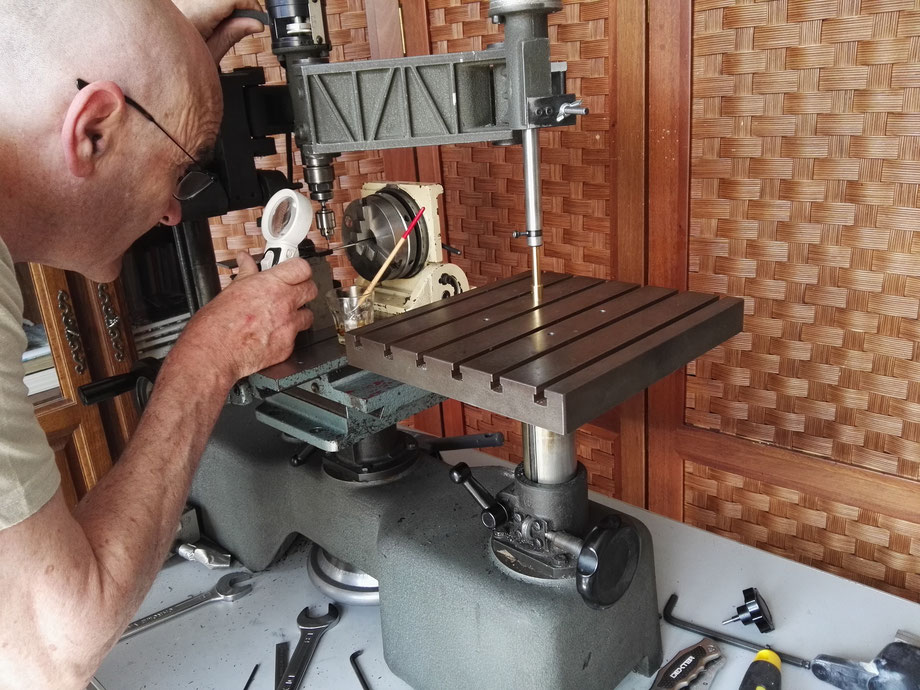

Retour de l'ensemble sur le pantographe, et mise de la barre en ligne avec les déplacements de la table croisée.

Repérage approximatif des quatre trous à l'aide de l'ancien arbre afin d'éviter les grosses erreurs.

Fixation de l'arbre en bout.

Affleurement en bout afin de se positionner en zéro.

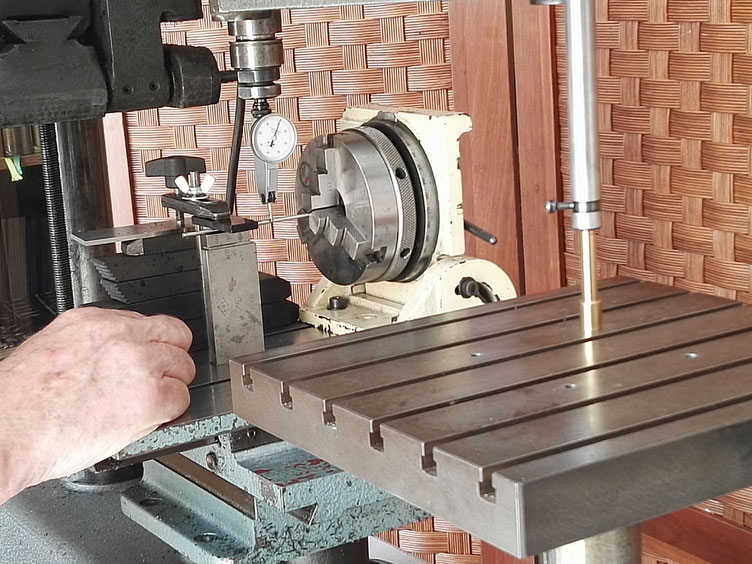

Positionnement dans l'axe de l'arbre.

Percement d'un trou de centrage.

Percement d'un pré-trou de goupille de manivelle.

Mêmes opérations pour le trou de goupille cylindrique du tambour.

Mêmes opérations pour le trou de goupille de came.

Mêmes opérations pour le dernier trou, celui cylindrique de goupille de guidage de disque.

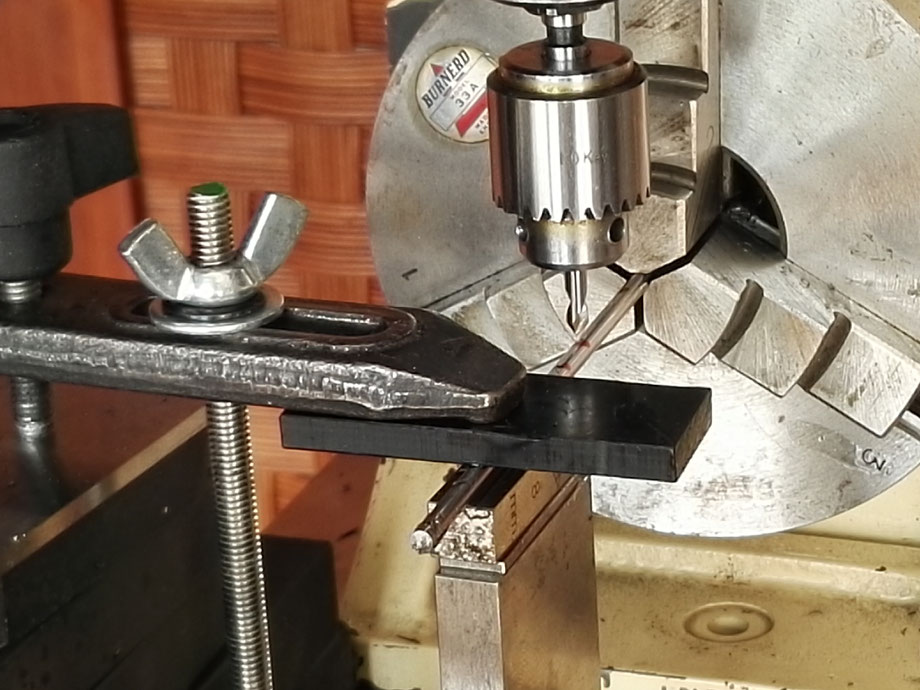

Retour au trou de goupille conique de manivelle, et montage d'un alésoir 1/50.

Début d'alésage à la main.

Retrait de l'alésoir.

Première vérification.

Remontage de l'alésoir.

Nouvelle descente.

Nouvel essai.

Descente encore.

Essai en situation, qui avec une manivelle normale montrerait que l'usinage est suffisant, mais qui avec celle-ci, aux trous agrandis par de mauvaises manipulations, montre la nécessité de descendre encore un peu.

La manivelle ne joue plus sur l'arbre.

Alésage du trou conique terminé.

Pose de la goupille dans un cimblot conique de diamètre extérieur identique à celui de la manivelle.

Meulage à la bonne longueur.

Mise à longueur définitive de l'arbre.

Arbre fini.

Remontage.

Essai.

Remontage final.